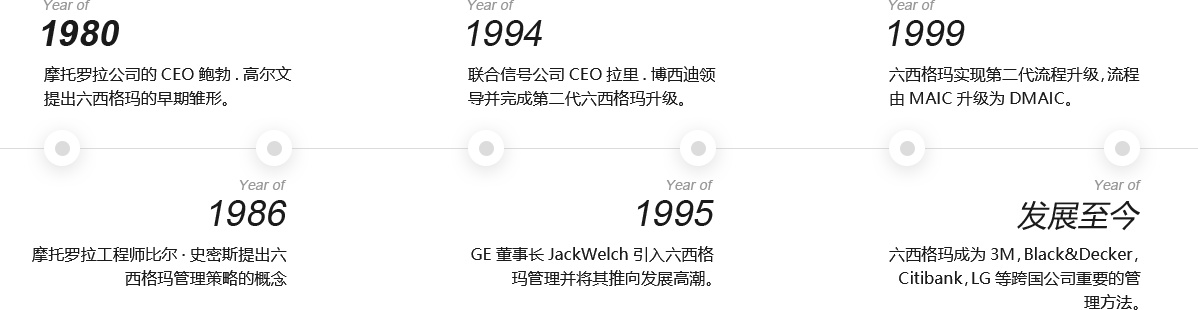

20世纪80年代,在戴明,栏等专家的帮助下,本产品凭借着高质量、低成本横扫全球,美国的制造企业也持续遭受打击,市场竞争的战火就在美国企业的家门口燃烧,摩托罗拉也遭受重创,最让他们难以接受的是日本一家企业从他们手中收购一家电视机厂后,迅速用日本管理模式治理和运作,很快使产品质量发生了极大的变化,电视机的缺陷率只有摩托罗拉管理时期的1/20,摩托罗拉不得不承认自己的质量在衰退,管理已落伍。为了挽回败局,于是他们走上了艰辛的质量改进之路,通过制定质量战略,采取改进措施,来满足顾客需求。六西格玛就是摩托罗拉质量改进活动中的最大的创意。摩托罗拉公司的CEO鲍勃.高尔文制定了一个四点计划在1980年开始实施,其中的一点就是质改进目标为5年提升十倍,改进效果与全部管理人员绩效挂钩——这就是六西格玛管理的理念火种。

经过几年的实践和酝酿,由当时在摩托罗拉任职的工程师比尔·史密斯(Bill Smith)在1986年提出六西格玛(Six Sigma,6 Sigma)管理策略。摩托罗拉在1987年全面实行六西格玛管理,就此点燃六西格玛管理的火种。摩托罗拉将六西格玛管理用于整个制造领域,产品质量大幅提高,满足了顾客的需求,使摩托罗拉产品成为质量的象征,还减少了大量的浪费和返工,为企业增加了利润。这些成绩使摩托罗拉公司在1988年获得了世界质量领域三大至高无上的奖项之一:波得里奇奖国家质量奖。从开始实施六西格玛管理至之后的10年,公司销售额增长了5倍,利润每年增长20%,通过六西格玛管理带来的收益累计达140亿美元,效果十分显著,摩托罗拉的成功效应影响了众多的美国企业,联合信号公司、德州仪器公司纷纷跟进,之后的美国通用电气更是将六西格玛推向高潮。GE的前任CEO(杰克韦尔奇)几乎是沉醉其中,乐此不疲。在他任职期间六西格玛成了GE的三大战略之一,公司建立了从倡导者,到黑带大师,到黑带和绿带的六西格玛组织机构和工作机制,六西格玛黑带是一个人提升的必经之路,员工奖金的40%与推行六西格玛挂钩,冠军、黑带大师。黑带、绿带等新名词成为企业内让人羡慕的新职位。就此我们今天所熟悉的六西格玛管理雏形已经清晰的呈现。

六西格玛的推崇者通过不断的学习、结合企业的实践发展成了六西格玛管理,在世界质量管理界自成一派。当然六西格玛之所以扬名全球是因为六西格玛为企业带来了高额的利润和全方位的收益,绝不是文字炒作就能所为。二十世纪九十年代的最后五年美国质量的迅速提高和近几年来美国产品在世界地位的提高就是最好的证明。

国内六西格玛应用情况

海尔、宝钢、本钢、太钢、中国电信、西安航空发动机XX公司、中国空空导弹研究院、中航雷达和电子设备研究院、沈阳飞机工业(集团)公司、中航陕西飞机工业(集团)XX公司、中航北京航空材料研究院、中国航天动力技术研究院、西安航天发动机厂等单位均开展了广泛的精益六西格玛项目,且取得了显著的成果。

宝山钢铁股份XX公司于热轧精益生产试点的基础上于2003年提出了“六西格玛精益运营”,将解决“缺陷”和“波动”问题的“六西格玛管理”和解决“浪费”和“速度”问题的“精益运营管理”有机地结合起来,从而形成了完整的“六西格玛精益运营”改进体系。

2003年,中国航空工业第壹集团公司构建了六西格玛推进的基本格局。

2004年开始思考如何将精益生产和六西格玛有效融合,其于学习、借鉴国内精益和六西格玛相结合经验的基础上,以黑带培训为载体,构建精益六西格玛综合应用的模式。

2006年,以精益六西格玛为管理创新的主线,形成了具有自己特色的精益六西格玛体系。